在共(伴)生铜、硫、钴的铁矿石的选矿生产中,还有采用磁选浮选工艺流程处理此种类型矿石的选矿厂。此种工艺流程的主要特点是先经磁选选出磁铁精矿,其尾矿再经浮选选出伴生矿物精矿,这样可比原矿直接浮选减少浮选处理量和药剂等,节省大量浮选生产费用。

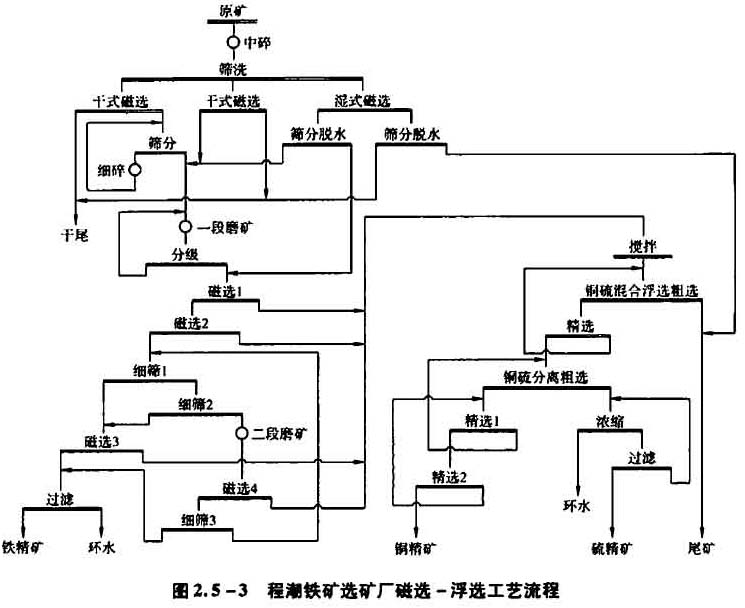

铁矿选矿采用先磁选后浮选原则流程,磁选得铁精矿,磁选尾矿进人浮选系统,先进行铜硫混合浮选得混合精矿,再对其进行铜硫分离浮选得铜精矿和硫精矿。在生产中进行了多次技术改造,通过高效设备的使用、选厂自动化的实施和破碎过程全粒级预选,使处理量大幅度提高。其中,增加水洗筛分作业解决了原矿含泥高的问题,全粒级预选提高了入磨物料品位和球磨机处理量,高教破碎机的引进使破碎产品粒度下降,大型∮3600 mm×6000 mm球磨机、磁选机、盘式过滤机的引进在不扩大厂房面积的条件下满足了生产规模扩大的要求。程潮铁矿伴生低品位铜、硫的回收已达到了较高的水平,特别是对浮选原矿中含量仅为 0 .065%左右的铜的回收,为我国低品位铜资源的综合利用提供了参考。程潮铁矿选矿,磁选浮选工艺流程如图2 .5-3所示。

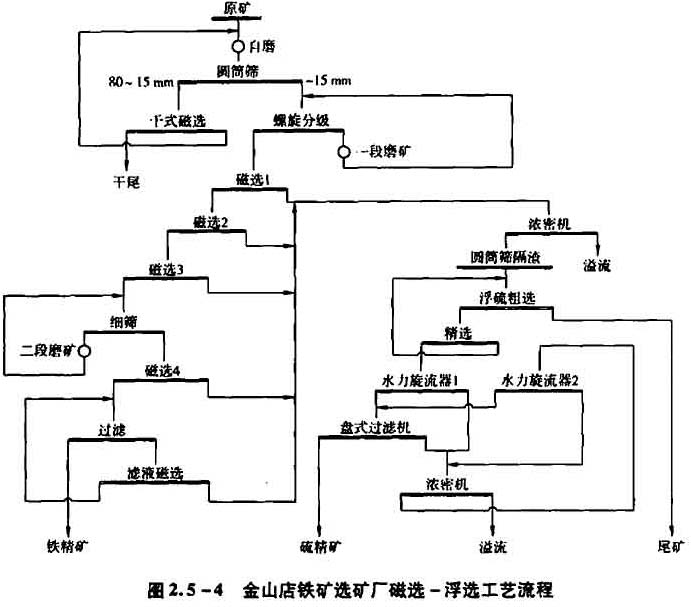

金山店铁矿选矿厂采用先磁选后浮选生产工艺,磁选得铁精矿,磁选尾矿经浮选得硫精矿。选厂主要处理本矿区井下矿石和部分外购矿石。井下矿石在人厂前先进行预选,排出约l0%围岩。厂内不设破碎车 间t磨矿采用式自磨球磨分级流程,自磨机砾石窗排出的砾石与自磨机排矿经圆筒筛筛出的80 N15 mm矿石一起进行干式预选,排出5%的废石后返回自磨机,圆筒筛筛出的-5 mm粒级进入球磨机,磨至-0 074 mm占75% - 80%,经3次磁选获得铁精矿;磁选尾矿经浓缩后进人浮硫系统,经次粗进、次精选获得硫精矿。1995年对选硫系统进行改造,主要是在浮选前采取了隔渣措施和用双水力旋流器强化硫精矿的浓缩过滤。近年来还就选铁工艺的优化和伴生铜(金)等进行了试验研究工作。金山店铁矿选矿厂磷选一浮选工艺流程如图2.5 -4所示。2004年淘汰了自磨工艺,采用了三段一闭路的破碎流程。

河南红星矿山机器有限公司版权所有 Copyright(c) All Rights Reserved 豫ICP备09019551号-59 号

营业执照

河南红星矿山机器有限公司版权所有 Copyright(c) All Rights Reserved 豫ICP备09019551号-59 号

营业执照